轴承知识

通过改良变桨轴承延长风力涡轮机寿命

2023-06-12编译:侯俊 洛阳LYC轴承有限公司技术中心

极端天气、不可预测的重载、偏僻的位置和更高输出的设计只是影响风力涡轮机运行的几个挑战,这些挑战可能会导致意想不到的轴承故障。幸运的是,通过改良设计、组件和技术,可以提高风力涡轮机的使用寿命。改良可以将变桨轴承寿命延长10年,提高涡轮机寿命和效率,同时减少停机时间,所有这些都是投资新涡轮机轴承的一小部分。

为何变桨轴承与众不同

回转支承轴承将转子轮毂(旋转器)与叶片连接起来,因此可以根据风力条件将其调整到佳角度。叶片通常由内部/外部正齿轮或液压驱动器旋转。

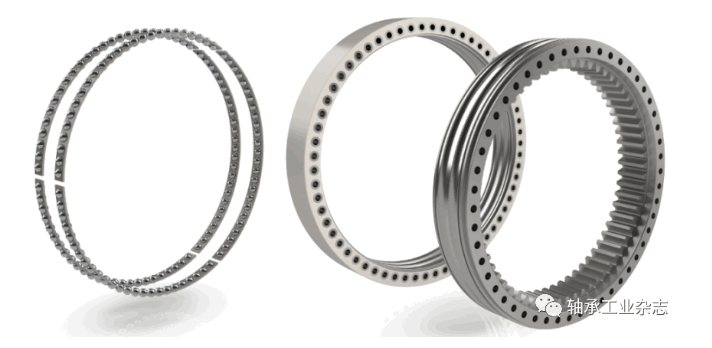

设计寿命为20年(约175000小时),变桨轴承通常具有深沟、哥特式拱形滚道和的滚动体数量。球体通过圆盘状间隔或保持架分隔器分布。单列四点式或双列八点式接触设计提供了特殊的承载能力,轴承滚道能够使球体同时承载任何方向的载荷。

变桨轴承的改良可以提高涡轮机的寿命和效率,同时减少昂贵的停机时间,所有这些都只是投资新涡轮机成本的一小部分。

然而,某些特性会对轴承寿命造成挑战。常规变桨轴承在其整个使用寿命内的旋转角度可能不会超过90°,重负载以及非常小(<5°)的振动角,都会给变桨轴承部件带来很大的应力。它们也会长时间保持静止,并不断受到振动的影响,这会使润滑剂迅速劣化并导致粘着磨损。

许多风力涡轮机的位置偏僻,暴露在各种各样的天气条件下,而变桨轴承在塔顶的位置限制了人们的正常进入和观察。通常,在定期维护期间,变桨轴承每6到12个月直接观察一次,因此很难及早发现问题。此外,空心铸铁轮毂和复合叶片非常灵活,轴承几乎没有支撑。

变桨轴承失效原因

润滑油

然而,由标准轴承计算模型预测的经典失效模式(即疲劳剥落和剥蚀落)对于失效变桨轴承而言并不常见。罪魁祸首通常是润滑不良。润滑引起的失效包括振动磨损(摩擦剥蚀落)、腐蚀、碎屑凹痕和表面疲劳。分隔器损坏、滚道剥落、裂球和轴承卡顿都可能是变桨轴承润滑不良的迹象。许多被归类为基于负载的故障,实际上可能是由润滑脂劣化问题引起的。

此外,设计用于提高发电产能的更复杂的变桨控制技术会导致润滑剂和轴承部件承受更大的应力。主动变桨控制涡轮机轴承运动方式是以极小的变桨角度连续、快速振荡,用抖动来描述更为形象。这种运行方式不仅是目前涡轮机效率提高的基础,也是润滑剂劣化和部件磨损的催化剂。

由于风力涡轮机受到恶劣天气环境的影响,因此必须设计润滑措施,以确保机器的正常运行时间和的维护次数。正确选择润滑脂是第一步也是重要的一步。变桨轴承润滑脂必须耐水洗,并添加耐用添加剂,以应对高负荷和振动情况。采用持续进给润滑系统可根据实际情况添加或调整润滑脂加注量,而无需技术人员攀爬。

载荷和运行

虽然润滑是主要挑战,但负载故障也是一个值得关注的领域。过载通常发生是因为轴承缺少轮毂总成的刚性支撑,导致不平衡,其中一小部分滚道承受大部分负载。负载和运行引起的故障包括部件断裂(滚动球元件、球体分隔器、滚道圈)、分离器锁定和滚道芯部破碎。如上所述,润滑条件也可能加剧这些故障。

在变桨轴承中,球体和滚道之间的接触区域形成一个椭圆形,其中心位于滚道接触角上。在大推力或倾覆载荷下,接触椭圆可能超出滚道的物理极限(截断)。接触截断的概率随轴承径厚比的增大而增大,或随外支承的减小而减小。严重的接触截断会产生应力上升,导致路径边缘断裂或钢球分裂成碎片。

临末,计算依赖于一组条件假设,这些假设有时与实际情况几乎没有相似之处。一个轴承在一个干净的房间里,用新的密封件,新的润滑脂,安装在一个坚硬、完全平坦的表面上,可能会使用几十年。不幸的是,实际情况很少干净整洁,工业设备(如风力涡轮机)必须在需要的地方工作。

轴承改良:增加路径表面积和增强套圈

尽管大多数变桨轴承的故障方式相类似,但其根本原因可能各不相同,改进必须从了解该轴承的独特问题开始。停机和更换轴承的潜在成本高达数十万美元,因此直接与能够提供轴承更换解决方案的制造商合作是有益的,该解决方案将提高生产率并延长涡轮机的寿命周期。有效的轴承升级减轻边缘负荷,加强滚道圈,解决分隔器磨损和防止污染。,带来更高效的轴承。

分隔圈和滚道几何形状

尽管有一些理论上的优势,但考虑到连续套圈分隔器的制造差异所需的折衷方案远远超过了它们的任何好处。由于直径通常超过2米,要在5毫米厚的套圈上保持良好的形状和公差几乎是不可能的。必须扩大滚道圈之间的间隙以容纳套圈,从而减少路径接触面积并增加截断。套圈也必须由低碳钢制成,因为高强度合金通常不可焊接。另一方面,分段式保持架没有这些缺点,提供有限的移动自由度,可以减轻可能会造成单件套圈断裂的载荷。

对于路径,严格的几何尺寸和公差(GD&T)控制形状、光洁度和间距,以改善负载分配和平衡。更接近完美的形状意味着更少的摩擦、打滑和紧固点,从而减少内部磨损,提高变桨系统的响应和效率。

将分隔圈拆分为可限制单个移动自由度的多个部分,从而减少拉伸和压缩载荷。

改良密封圈

变桨轴承密封具有双重作用:保护内部部件不受污染,防止润滑剂泄漏到周围环境中。不幸的是,密封不是完全有效的;毕竟,如果轴承是密封的,它就不能旋转。常见的变桨轴承密封件是氢化丁腈橡胶(HNBR),安装在一个滚道圈的凹槽上,两个密封唇沿相对的滚道圈拖动。这种密封形式磨损快,暴露在紫外线和臭氧下时迅速劣化,对变形反应差,并为污染物提供直接进入轴承内部的路径。

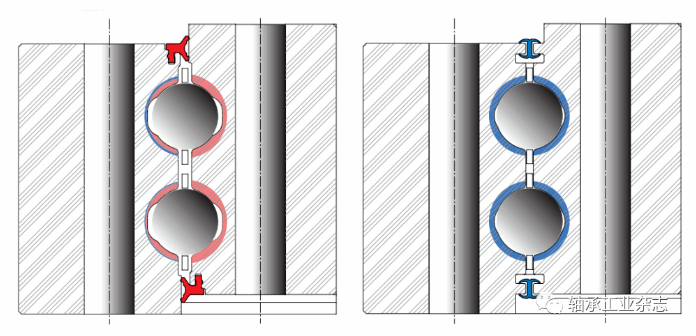

“H型”密封件设计由热塑性聚氨酯(TPU)制成,安装在迷宫式固位槽上,显著提高了密封效果。这种自由浮动的设计具有高灵敏度,即使变形也能提供密封压力。它在运行期间对套圈变形不太敏感,减少润滑脂泄漏和进水,有助于提高坚固性和降低维护成本。此外,TPU的磨损率是传统橡胶的一小部分,延长了有效性和更换间隔。

以蓝色示出推荐的硬化深度;以红色示出失效轴承(左侧)的实际硬化深度。出现故障的轴承采用橡胶密封件,在改良轴承(右)中,橡胶密封件被替换为采用“H”型横截面轮廓的密封件。

滚道耐久性

重型接触载荷产生的剪切应力会渗透到表面下方,导致较软的芯部屈服,从而造成硬化路径与滚道圈分离(芯部破碎)。为了防止这种情况发生,感应硬化层必须渗透足够深,使钢的强度超过接触剪切应力。在变桨轴承中,结构变形和严重的倾覆载荷意味着沿路径表面的任何一点都可能出现峰值剪应力。因此,硬化层必须是均匀的,并且不会随着其从设计接触角的进一步移动而减少。深度、均匀的热处理大大减轻了接触截断的影响。

恰当的存储、包装和吊装

由于大多数轴承在安装前都有较长的保质期,因此在使用前必须确保轴承的储存和包装以防止退化。正确的包装可以防止运输过程中的腐蚀和冲击、振动及其他危害。包装应包括在安装孔上涂上防腐涂层、用挥发性缓蚀剂(VCI)纸包裹轴承、用真空密封袋包装和单独的板条箱(以两个高度堆叠)。

轴承在安装前应保持其原始包装,以防止接触污染物,尤其是灰尘,并应使用干净、干燥的手和干净的抹布进行处理。安装前,应将其放在干净的纸上,盖好盖子,切勿接触脏桌子或地板。

延长涡轮机寿命的定制方案

当涡轮机因为维护问题或设备故障而下线时,维修人员的高成本和起重机日费用会导致成本飙升。升级的变桨轴承解决方案可通过以下方式提高汽轮机寿命和效率,减少停机时间:

·即使在恶劣环境下也能提高涡轮机的可靠性

·延长密封和轴承使用寿命

·降低运营和维护成本

·改进变桨控制以提高性能

·减少安装和更换时间

由于轴承的健康状况取决于多种因素,因此与能够采用故障轴承分析并使用模拟程序测试新解决方案的制造商合作非常重要,以确定哪些升级可能是降低未来故障风险所必需的。此外,诸如状态监测和预测性维护等增值服务可以进一步延长风力涡轮机的使用寿命,远远超过其预期寿命。

(译自《windpower》)

(来源:中轴协 会刊)

027-88607606

027-88607606