轴承知识

金属材料对轴承性能的影响

2024-09-13刘淼

摘 要:在轴承的生产加工使用过程中,影响轴承寿命的因素有很多,例如轴承的材料、结构设计、加工制造等,轴承的转速情况、承受载荷、润滑、冷却等原因。本次我们主要从轴承材料的方面来探究轴承使用的材料对于轴承的使用寿命的影响。

滚动轴承的早期失效形式,主要有破裂、塑性变形、磨损、腐蚀和疲劳,在正常条件下主要是接触疲劳。轴承零件的失效除了工作环境条件之外,主要受钢的硬度、强度、韧性、耐磨性、抗蚀性和内应力状态制约。影响这些性能和状态的主要因素有合金内各种金属元素所占比例,合金在热处理过程中的温度变化等。

一、金属元素:铬、锰、镍、钼

在金属元素方面以常见的铬、锰、镍、钼进行简要的介绍。

铬(Cr)铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变脆的作用。

锰(Mn)锰是良好的脱氧剂和脱硫剂。钢中一般都含有一定量的锰,它能消除或减弱由于硫引起的钢的热脆性,从而改善钢的热加工性能。锰和铁形成的固溶体,提高钢中铁素体和奥氏体的硬度和强度;同时又是碳化物形成的元素,进入渗碳体中取代一部分铁原子,锰在钢中由于降低临界转变温度,起到细化珠光体的作用,也间接地起到提高珠光体钢强度的作用。锰稳定奥氏体组织的能力仅次于镍,也强烈增加钢的淬透性。

镍(Ni)镍在钢中强化铁素体并细化珠光体,总的效果是提高强度,对塑性的影响不显著。

钼(Mo)钼在钢中能提高淬透性和热强性,防止回火脆性,增加剩磁和矫顽力以及在某些介质中的抗蚀性。在调质钢中,钼能使较大断面的零件淬深、淬透,提高钢的抗回火性或回火稳定性,使零件可以在较高温度下回火,从而更有效地消除(或降低)残余应力,提高塑性。

二、金属的热处理

在金属的热处理中加热温度、保温时间和冷却方式是热处理最重要的三个影响因素。

热处理的工艺过程:首先需要将零件加热到一定温度,保温一定时间,然后在油中或水中冷却。冷却后立即入炉进行回火(500~650℃),以降低淬火应力、调整组织成份,进而达到机械性能要求。

热处理后合金内各组织的名称和特点分别为:

马氏体:钢中马氏体的主要特性是高硬度和高强度。

铁素体:铁素体的塑性、韧性很好,但强度、硬度较低。其力学性能几乎与纯铁相同。

奥氏体:奥氏体常存在于727℃以上,是铁碳合金中重要的高温相,强度和硬度不高,但塑性和韧性很好,易锻压成形。

渗碳体:渗碳体中碳的质量分数为6.69%,熔点为1227℃,硬度很高,塑性和韧性极低,脆性大。渗碳体是钢中的主要强化相,其数量、形状、大小及分布状况对钢的性能影响很大。

珠光体:存在于钢的退火或正火组织中,粒状珠光体:在铁素体基体上分布着粒状渗碳体的两相机械混合物称为粒状珠光体。粒状珠光体一般经球化退火而得到,也可以通过淬火加回火处理得到。

三、轴承钢与渗碳钢两种材料在轴承寿命上的差异

以上是对合金内元素成分和各组织的介绍,下面将对由两种材料制造的同一型号轴承在现场使用情况进行对比,探究轴承钢与渗碳钢两种材料在轴承寿命上的差异。

轴承使用的轴承内表面如图所示:

图中的轴承座内表面具有台阶,喇叭口,椭圆等因年久失修所产生的缺陷同时,由于轧制时具有强冲击力以及较高的轧制力等原因,轴承的工作条件较差,容易发生轴承损坏。

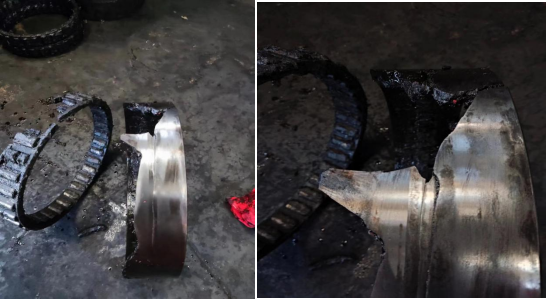

在轴承失效后,两种轴承外圈均发生不同程度的破损,其中使用轴承钢的轴承破损更为严重一些,如下图所示:

使用轴承钢材料的轴承发生严重的破损并且抱死轧辊,发生烧辊事故,从图中可以看出,轴承外圈与轴承座的接触面并不均匀且并没有充分与轴承座内表面接触,这会导致轴承外圈受力不均,进而使强度高韧性较低的轴承钢轴承外圈发生破碎导致轴承损坏。

而渗碳钢轴承由于其经过渗碳处理,心部韧性较高,在相近的工作环境下,可以坚持更长的时间并且减少烧辊现象的发生。

从性能方面上,渗碳钢轴承具有更高的耐冲击,耐形变等优点,从成本角度考虑,在轴承工作环境良好的情况下,使用硬度更高,耐磨性更佳轴承钢轴承可以有效降低生产成本。

来源:轧机轴承

(版权归原作者或机构所有)

027-88607606

027-88607606